HW 1.0 Praktisches Design

Ich habe eine Leiterplatte für die erwähnte HW entworfen. Ich habe versucht, es zu erfinden, damit es auch ein erfahrener Amateur zu Hause schaffen kann. Deshalb habe ich mich nur für eine einseitige Leiterplatte entschieden. Die Platzierung der Komponenten ist nicht optimal und es sind zwei Drahtbrücken erforderlich.

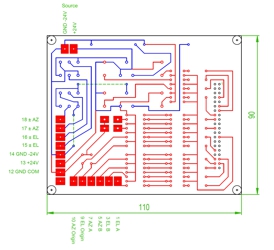

Datenverbindungen, die keine größeren Streams enthalten, werden rot gezeichnet und ihre Breite spielt keine Rolle. Die Stromversorgung der Motoren ist blau gezeichnet und sollte so stark wie möglich sein und auf etwa 1 mm geschätzt werden.

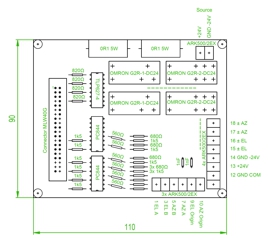

Das erste Bild ist eine Ansicht der Leiterplatte von der Seite der Komponenten. Das zweite Bild zeigt eine separate Leiterplatte. Da es sich um eine Ansicht von unten handelt, ist sie spiegelinvertiert. Die dritte Abbildung zeigt das Layout der Komponenten mit ihrer Bezeichnung.

Abb. 1 - Leiterplatte seitens der Komponenten

Abb. 2 - Leiterplatte seitens der Komponenten

Abb. 3 - Platzierung der Komponenten auf einer Leiterplatte

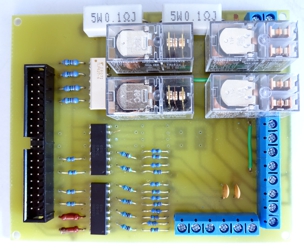

Und hier ist der fertige Prototyp. Ich habe die Leiterplatte sozusagen selbst zu Hause "auf den Knien" hergestellt und überprüft, ob sie wirklich auf diese Weise von mir selbst hergestellt werden kann.

In einer integrierten PC844-Schaltung bleiben zwei Optokoppler unbenutzt. Ich habe die Komponenten nicht um sie herum installiert, aber die Leiterplatte ist fertig. Nach dem Hinzufügen von Widerständen können zwei weitere Schalteingänge an den Ports GPIO24 (PIN18) und GPIO25 (PIN22) verwendet werden. Jedes mechanische Modell kann als Schalter verwendet werden. In diesem Fall wäre es angebracht, Filterkondensatoren wie die an den Origin-Eingängen hinzuzufügen. Bei Verwendung eines elektronischen Schaltelements ist zu beachten, dass das angrenzende Widerstandsnetzwerk an eine Spannung von +24 V und an die Masse der 24-V-Quelle angeschlossen ist. Die 24-V-Versorgungsmasse und die Raspberry Pi-Masse dürfen niemals verbunden werden.

Das gesamte Gerät befindet sich im Freien in der Nähe des EGIS-Positionierers auf einem Stützmast. Aus diesem Grund habe ich eine wasserdichte Installationsbox aus Kunststoff mit den Abmessungen 300 x 220 x 120 mm und Schutzart IP65 gekauft. Das sollte ausreichen, um vor Regen zu schützen. Ich habe eine doppelte 240-V-Steckdose in die Box gesteckt, die den Raspberry Pi und ein 24-V-Schaltnetzteil versorgt. In der Bodenwand der Box befinden sich drei Kabelverschraubungen - ein 240-V-Stromkabel, ein Ethernet-Kabel und Kabel, die an den Positionierer angeschlossen sind.

21.10.2020 Ergänzung.

Vielleicht habe ich den Fachbegriff "wasserdicht" falsch verstanden. Ich dachte, Wasser könnte nicht in den wasserdichten Raum gelangen. Error. Der Punkt ist, dass Wasser, sobald es im wasserdichten Raum erscheint, nicht mehr austreten kann. :-)

Nach zwei Monaten, in denen ich den EGIS-Stellungsregler mit meiner Kontrolle verwendet habe, ist ein Fehler aufgetreten. Das Gerät funktioniert nicht mehr. Nachdem ich die wasserdichte Schachtel geöffnet hatte, stellte ich fest, dass sich ein halber Liter Wasser darin befand. Der Raspberry Pi war definitiv ertrunken und ich musste ihn wegwerfen. Das Schaltnetzteil läuft nach dem Trocknen, aber meine HW, die die Motoren steuert, ist tot. Ich trocknete den gesamten Innenraum, schloss die Schachtel wieder und deckte alles mit Plastik ab. Obwohl es die nächsten zwei Tage nicht geregnet hat, befanden sich nach dem erneuten Öffnen Wassertropfen in der Schachtel. Es scheint Lücken um die Flachbandkabel zu geben, die zum EGIS-Positionierer führen, wo feuchte Luft eintritt. Und das ist genug, um Wassertropfen mit der Zeit langsam kondensieren zu lassen.

Dies würde bedeuten, dass die Box wirklich hermetisch versiegelt werden muss, damit nicht einmal Luft in das Innere eindringen kann. Zumindest müssten die Kabelverschraubungen mit etwas Kleber abgedichtet werden. Trotz dieser Maßnahme habe ich keine Ahnung, ob feuchte Luft durch die Gummidichtung der wasserdichten Box eindringen kann. Eine zuverlässigere Lösung wäre das Bohren von Belüftungslöchern im unteren Teil des Kastens, wo möglicherweise Wasser abfließen könnte. Und bieten der gesamten Struktur zusätzlichen Schutz gegen direkten Regen. Aber da ich eine Netzspannung von 240 V im Inneren habe, mag ich diese Situation überhaupt nicht.

Daher nutze ich lieber die Tatsache, dass ich weniger als 10 m vom Stellungsregler entfernt Dachboden des Hauses habe. Wenn ich das Steuergerät repariere, lasse ich es trocken unter dem Dach liegen. Dadurch wird geprüft, ob das gesamte System auch bei 10 m langen Kabeln funktionsfähig ist. Gleichzeitig werde ich einen geschützten Arbeitsplatz haben, an dem ich die Steuereinheit weiterentwickeln werde. Ich fange bereits an, die HW-Konstruktion Nummer 2 vorzubereiten.

29.11.2020 Ergänzung.

Ich habe es geschafft, meine "ertrunkene" Kontrolle zu reparieren. Die Korrosion unterbrach einige Pfade auf der Leiterplatte, sodass es ausreichte, sie durch Drahtbrücken zu ersetzen. Ich wollte die korrigierte Steuerung nicht an die Außenumgebung zurückgeben. Hauptsächlich, weil ich einen Prototyp der neuen Version HW 2.0 entwickle, damit ich auch bei widrigen Wetterbedingungen an dem Gerät arbeiten kann. Deshalb habe ich die Steuereinheit auf den Boden gelegt und sie mit 10 m langen Kabeln an die EPR-203-Motoreinheit angeschlossen.

Mir ist bewusst, dass Datenkabel von Sensoren und Nullschaltern abgeschirmt werden sollten. Aber ich fragte mich, wie diese Eingänge der Steuereinheit störungsresistent sein würden. Der Wert von "logische 1" = 24 V ist ziemlich viel. Daher ging ich davon aus, dass die Störfestigkeit ausreichend sein sollte, auch wenn die Kabel 10 m lang und eng miteinander verbunden sind. Und das wurde auch bestätigt. Auch ein so angeschlossenes repariertes Gerät funktioniert einwandfrei.

Ich bin mir jedoch nicht sicher, ob dieselbe Verkabelung für HW 2.0 verwendet werden kann. Hier werden die Motoren von Impulsen mit einer Amplitude von 24V angetrieben, was bereits zu starken Störungen führt. An den Eingängen der Steuereinheit können falsche Impulse auftreten. Die Tatsache, dass die Impulse von den Sensoren eine Frequenz von 400 Hz haben, trägt ebenfalls zu dieser Gefahr bei. Als ich mit Jeff die geeignete Frequenz für die PWM-Motorsteuerung besprach, erfuhr ich, dass er 500 Hz verwendete. Welches ist ziemlich nahe an der Frequenz. Ich möchte noch keine Schlussfolgerungen ziehen, aber in diesem Fall müssen die Datenkabel wahrscheinlich abgeschirmt werden.

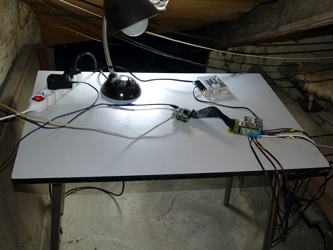

Abb. 8 - Temporärer Entwicklungsarbeitsplatz

Also habe ich auf dem Dachboden eines nahe gelegenen Hauses einen temporären Entwicklungsarbeitsplatz für die reparierte Steuereinheit eingerichtet. Dank dessen muss ich die einzelnen Komponenten nicht in den engen Raum der Originalverpackung zurückbringen, und die Kabel sind für den Anschluss des Prototyps des neuen HW 2.0 frei zugänglich. Das Wetter wird mich nicht von der Arbeit abhalten, aber ich muss mich noch beeilen, bevor der große Frost kommt. Also vielleicht bald ...